Bei restfeuchten Zementestrichen kommen Grundierungen zum Einsatz, die die Waserdampfdiffusionsrate reduzieren. Hier muss bewusst zwischen den einzelnen Systemen unterschieden werden. Neben den technischen Eigenschaften ist auch immer der Arbeitsschutz zu berücksichtigen.

Technik allein ist nicht alles

Fußböden sind in Deutschland meistens mehrschichtig aufgebaut. In den meisten Fällen ist auf die tragende Betondecke ein mineralischer Estrich in verschiedenen Konstruktionsarten aufgebracht. Auf den Estrich werden verschiedene Arten von Bodenbelägen, wie Teppich oder Parkett, unter Zuhilfenahme von Verlegewerkstoffen verlegt. Für die Estriche werden anorganische Bindemittel verwendet, wie verschiedene Zemente, Calciumsulfatverbindungen oder Sorel-Zement. Wenn Schäden am Fußboden festgestellt werden, ist die häufigste Ursache das Belegen eines noch zu feuchten Estrichs. Das „überschüssige“ Wasser kann dabei in unterschiedlichen Weisen einen Schaden verursachen, beispielsweise kann es in einem Parkett zu massiven Quellungen bis hin zu Ablösungen kommen oder es bilden sich unter einem dampfdichten Belag Blasen aus. Daher ist der Feuchtegehalt des Estrichs bei der Feststellung der Belegreife für nachfolgende Bodenbelags- oder Parkettarbeiten von entscheidender Bedeutung.

Die meisten Estriche werden mit Zement als Bindemittel hergestellt, weitere wichtige Rezepturbestandteile sind Wasser (zum Abbinden des Zementes) und der „Zuschlag“, also grober Sand. In den meisten Fällen wird diesen Mischungen mehr Wasser zugesetzt, als chemisch durch den Zement gebunden werden kann. Das überschüssige Wasser muss für einen trockenen, belegreifen Estrich verdunsten. Das Trocknungsverhalten eines Zementestrichs hängt dabei stark von seiner Zusammensetzung, z.B. dem Wasser/Zement-Wert, dem Zement/Sand-Verhältnis und der eingesetzten Zementart (CEM I, CEM II), ab. Bei einem typischerweise 4,5 cm dicken Zementestrich dauert die Trocknung mehrere Wochen. Die Belegreife ist empirisch festgelegt worden bei einem CM-%-Messwert, der ca. 0,5 bis 1,0 CM-% über dem liegt, der sich bei der Gleichgewichtsfeuchte beim mittleren deutschen Raumklima einstellt.

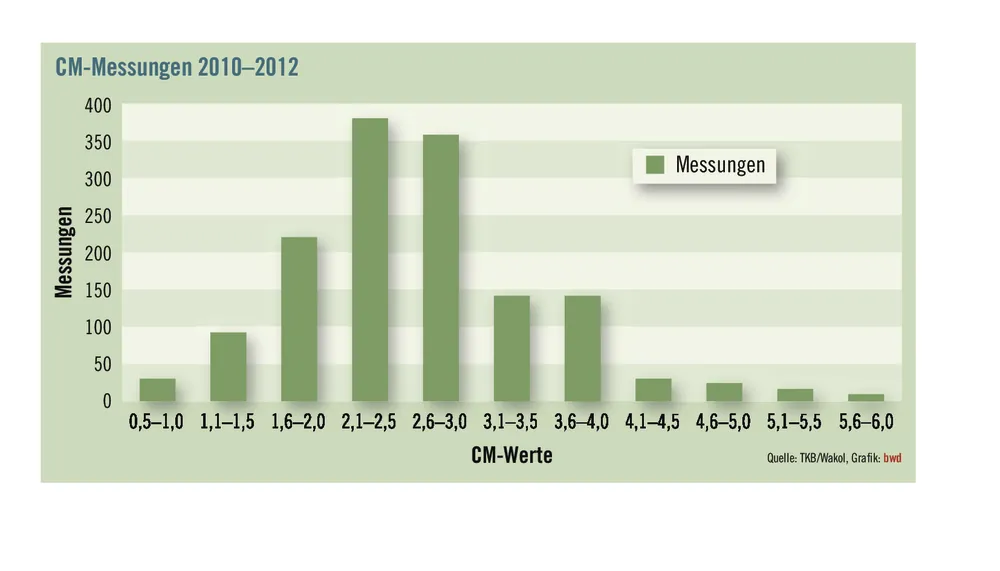

In den Jahren 2010 bis 2012 wurden zahlreiche CM-Messungen an neu eingebauten Estrichen vorgenommen, die im Sinne eines zügigen Baufortschritts nach kurzer Trockenzeit belegt werden sollten. Zumeist legten orientierende elektrische Messungen den Verdacht eines Feuchtegehalts über dem Belegreif-Grenzwert nahe. Eine statistische Auswertung von 1.400 solcher CM-Messungen an neuen, vermutlich noch nicht belegereifen Zementestrichen zeigt, dass in 76 % solcher Fälle der Messwert zum Zeitpunkt der geplanten Belegung über 2 CM-% lag, so dass der Richtwert von 2,0 CM-% für die Belegreife noch nicht erreicht war. 96% der Messwerte über 2 CM-% lagen im Bereich von 2bis 4 CM-%.

Maßänderungen können die Folge sein

Im Falle eines noch nicht belegreifen Estrichs muss eine weitere Trockenzeit abgewartet werden. Die Trockenzeit kann ggf. verkürzt werden durch unterstützende Maßnahmen, wie den Einsatz von Raumluftentfeuchtern, was insbesondere bei nicht zementgebundenen Estrichen häufiger durchgeführt wird. Bei der beschleunigten Trocknung von Zementestrichen besteht insbesondere die Gefahr von Maßänderungen der Estrichplatte.

Längere Trockenzeiten verzögern den Baufortschritt, so dass die Überlegung naheliegt, den Estrich vor Erreichen der Belegreife mit einem Bodenbelag zu versehen. Der Boden-/ Parkettleger kann in diesem Fall beim Auftraggeber Bedenken anmelden und geeignete Maßnahmen für eine sichere Verlegung auf einen Estrich mit noch zu hoher Restfeuchte anbieten.

Vor der Belegung eines Zementestrichs mit erhöhter Restfeuchte mit einem Bodenbelag wird nach dem heutigen Stand der Technik eine Grundierung aufgebracht, die die Wasserdampfdiffusionsrate aus der Estrichoberfläche reduziert und daher oftmals als Dampfbremsgrundierung bezeichnet wird. Es kommen dabei verschiedene chemische Technologien zum Einsatz, z.B. wässrige, lösemittelfreie Dispersionsgrundierungen, 1-komponentige reaktive Polyurethangrundierungen, 2-komponentige reaktive Epoxidharzgrundierungen. Daneben kommen bei der Parkettklebung Silanklebstoffe in dickschichtigem Auftrag als Wasserdampfbremse zum Einsatz.

Überwiegend werden in Deutschland Grundierungen mit wasserdampfdiffusionsbremsenden Eigenschaften aus der Klasse der 2-komponentigen Epoxidharzgrundierungen oder der 1-komponentigen Polyurethangrundierungen eingesetzt. Die wässrigen Dispersionsgrundierungen können im Gegensatz zu den EP- und PU-Grundierungen in der Regel nicht direkt beklebt werden, hier muss zunächst eine Spachtelmasse aufgebracht werden. Bei einer Parkettklebung können das Aufbringen einer wasserdampfdiffusionsbremsenden Schicht und die Klebung in einem Arbeitsgang erfolgen, wobei ein silanbasierter Klebstoff mit einem speziellen Zahnspachtel als geschlossener Film mit aufstehender Klebstoffraupe appliziert wird.

Die verschiedenen Hersteller differenzieren die Systeme nach der Art des Materialauftrags, der Anzahl der auszuführenden Schichten, den aufzubringenden Mengen, den Trocken- bzw. Reaktionszeiten bis zur weiteren Bearbeitung und den Möglichkeiten des weiteren Schichtaufbaus.

Insbesondere sind die Herstellerangaben zu beachten bezüglich der Grenzwerte für die Estrichfeuchte, bis zu denen ein sicherer Bodenaufbau auf den Dampfbremsgrundierungen möglich ist. Die meisten Systeme erlauben eine Belegung bis zu einem Wassergehalt des Zementestrichs von 3 bis 4 CM-% und decken damit die allermeisten in der Praxis auftretenden Fälle ab, in denen die Belegung eines neuen Estrichs nach Erreichen einer ausreichenden Festigkeit (28 Tage), dem überwiegenden Abschluss von Maßänderungen bzw. nach dem traditionellen Orientierungswert von vier bis sechs Wochen Trockenzeit geplant ist. Bei sehr hohen Feuchtegehalten (über 4 CM-%) oder wenn die Feuchteverteilung in der Fläche nicht sicher bestimmt werden kann oder auf Verbundestrichen auf erdberührenden Betonplatten oder auf Betonsohlen werden aufgrund langjähriger Erfahrung 2-komponentige Epoxidharzgrundierungen eingesetzt, die tendenziell die größte Sicherheit bieten.

Die Suche nach Ersatzstoffen bzw. die Substitution ist ein zentraler Punkt der Gefährdungsbeurteilung und wichtigster Punkt des STOP-Prinzips (Substitution vor technischen, organisatorischen und persönlichen Schutzmaßnahmen).

Die verschiedenen Systeme

Auch bei der Wahl einer wasserdampfdiffusionshemmenden Grundierung muss bewusst zwischen den verschiedenen Systemen entschieden werden. Neben den technischen Eigenschaften ist immer auch der Arbeitsschutz zu berücksichtigen. Bei vergleichbaren technischen Eigenschaften geben Arbeitsschutzaspekte den Ausschlag für die Produktauswahl, insofern auch der Umweltschutz und die wirtschaftliche Zumutbarkeit abgewogen worden sind. Basis für die Gefährdungsbeurteilung, in der die Substitution zu prüfen ist, sind die Sicherheitsdatenblätter der Hersteller. Welche Kennzeichnung die verschiedenen Produkttechnologien typischerweise besitzen, ist im Kasten „Gefährdungsbeurteilung“ nachzulesen.

Die Kennzeichnungen beschreiben die gefährlichen Eigenschaften der Zubereitung, resultierend aus denen der Inhaltsstoffe. Die eigentliche Gefährdung des Beschäftigten ergibt sich aber aus der Kombination von Stoffeigenschaft und Verarbeitungsweisen sowie der Gefährdung durch Stoffe, die bei der Verarbeitung freigesetzt werden. Verarbeitet werden alle Produkte im Stehen oder Knien und das Auftragen erfolgt durch Spachteln oder Rollen, keinesfalls aber durch Spritzen. Da alle Inhaltsstoffe niedrige Dampfdrücke haben, besteht nur eine geringe Gefährdung durch Einatmen. Allerdings kann es zu Hautkontakt durch Spritzer, verunreinigte Arbeitsgeräte usw. kommen.

◆ Dispersionsprodukte

Dispersionsprodukte sind kennzeichnungsfrei. Bei der Verarbeitung kommt es nicht zu einer Gefährdung des Verarbeiters.

◆ Silanprodukte

Silanprodukte sind ebenfalls kennzeichnungsfrei. Bei der Verarbeitung setzen die Produkte Methanol frei. Messungen der BG BAU belegen aber, dass bei der Verarbeitung von silanmodifizierten Parkettklebstoffen der Grenzwert von Methanol sicher eingehalten ist. Der Einsatz von silanmodifizierten Parkettklebstoffen führt nicht zu einer Gefährdung der Verarbeiter.

◆ PU-Produkte (MDI-basiert)

Bei PU-Produkten fällt zuerst der Hinweis auf den Verdacht einer krebserzeugenden Wirkung auf. Diese Gefährdung ist seit langem bekannt und begründet sich auf Untersuchungen, bei denen in Tierversuchen beim Einatmen von lungengängigen Aerosolen in hohen Dosen Hinweise auf bösartige Veränderungen in der Lunge erhalten wurden. Da die Grundierungen nicht gespritzt werden und somit keine inhalative Exposition gegeben ist, besteht die Krebsgefahr aber nicht.

Darüber hinaus können Isocyanate eine Sensibilisierung der Haut und der Atemwege auslösen. Diese Gefahr besteht grundsätzlich beim Einatmen und bei Hautkontakt. Allerdings scheint das sensibilisierende Potential von MDI-basierten Isocyanaten bei Hautkontakt vergleichsweise gering zu sein. Gleichzeitig zeigen Untersuchungen an Arbeitsplätzen mit MDI-haltigen PU-Klebstoffen keine oder nur eine sehr geringe Belastung in der Luft. Zur Bestätigung der Ergebnisse und zur Ermittlung der Belastung aufgrund des Hautkontaktes bei der Verarbeitung von Polyurethan-Parkettklebstoffen ist auch der Urin der Parkettleger untersucht worden. Es ergab sich auch hier keine bzw. nur eine sehr geringe Belastung durch Isocyanate.

Zusätzlich wurden alle zwischen 1998 und 2007 bei der BG BAU bestätigten isocyanatbedingten Asthmaerkrankungen sowie Haut- und Atemwegserkrankungen bei Fußboden- und Fliesenlegern sowie Raumausstattern überprüft. Diese Überprüfung erbrachte keinen gesicherten Fall eines Isocyanat-Asthmas oder einer isocyanatbedingten Hauterkrankung durch PU-Parkettklebstoffe oder Grundierungen.

Es gibt daher keine Hinweise auf eine Belastung oder gar Erkrankung durch Isocyanate beim Einsatz von PU-Klebstoffen. Dies lässt sich auch auf Vorstriche übertragen. Die Produkte führen bei bestimmungsgemäßem Umgang nicht zu einer Belastung der Beschäftigten.

◆ Epoxidharzprodukte

Epoxidharzprodukte sind ätzend oder reizend und können ebenfalls Hautsensibilisierungen auslösen. Im Gegensatz zu Polyurethanen sind die Epoxidharze selbst und viele der in den Härterkomponenten enthaltenen Chemikalien sehr starke Allergene.

Hautreaktionen gegenüber Expoxidharzen

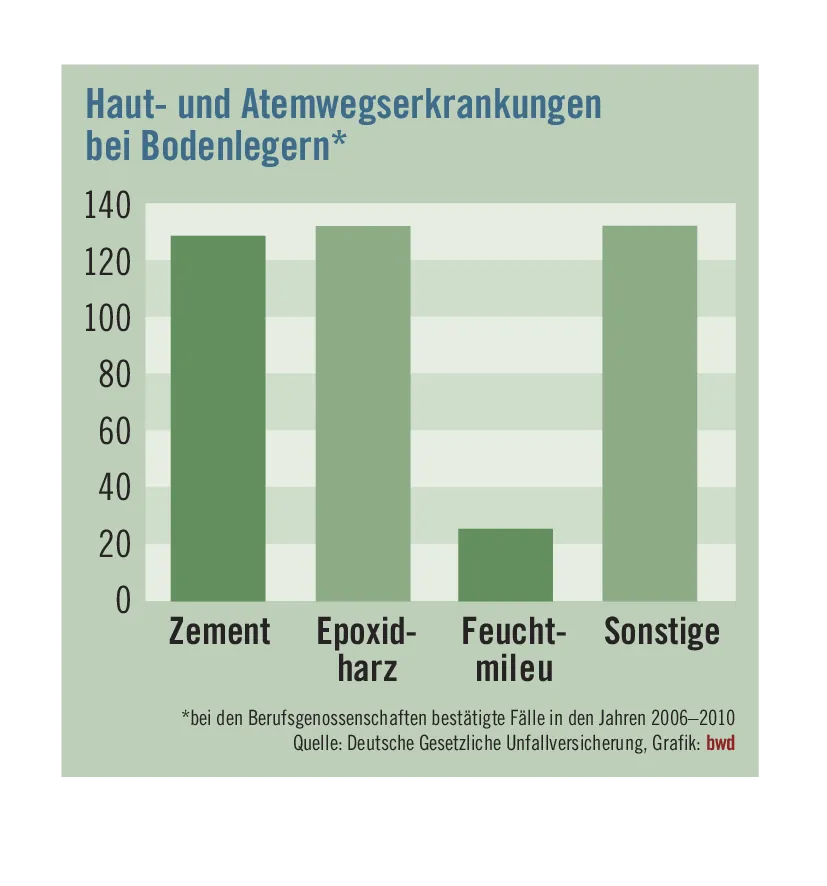

Im Vergleich zu vielen anderen Berufsallergenen treten Hautreaktionen gegenüber Epoxidharzen bei vielen Beschäftigten bereits nach einer sehr kurzen Sensibilisierungsphase von wenigen Tagen oder Wochen auf. Immer wieder wird von Betrieben berichtet, dass bereits innerhalb der Probezeit neuer Mitarbeiter Ausfälle durch hauterkrankungsbedingte Arbeitsunfähigkeitszeiten auftreten. Betrachtet man die angezeigten Berufserkrankungen, so sind etwa 30% der von Bodenlegern und Raumausstattern angezeigten Hauterkrankungen auf den Einsatz von Epoxidharzen zurückzuführen.

Bei bereits sensibilisierten Personen führt jeder erneute Kontakt zu den allergieauslösenden Substanzen zu einem neuen Krankheitsschub. Eine Besonderheit der epoxidharzbedingten Kontaktekzeme ist, dass die Hautreaktionen nicht nur an den direkten Kontaktstellen (Hände, Unterschenkel), sondern auch sehr massiv im Gesicht, im Nacken und an anderen unbedeckten Körperstellen auftreten können.

Selbst unter optimierten Schutzmaßnahmen können Beschäftigte mit einer Epoxidharzallergie meist nicht weiter mit diesen Materialien umgehen, ohne dass es immer wieder zu Hauterkrankungsschüben kommt. Bei einigen Personen reicht es zum Auslösen der allergischen Reaktionen aus, wenn nur in der Nähe mit epoxidharzhaltigen Materialien gearbeitet wird. Bei diesen Personen führt nur ein Tätigkeits- oder Berufswechsel an einen Arbeitsplatz ohne Epoxidharzkontakt zu einem dauerhaften Abheilen der Hauterkrankung.

Eine zusätzliche Gefährdung ergibt sich, da die Komponenten des Epoxidharzproduktes vor der Verarbeitung intensiv angemischt werden müssen. Sowohl der eigentliche Mischvorgang als auch die Handhabung der Gebinde, z.B. beim Umfüllen, bergen eine große Gefahr des Hautkontaktes.

Um die Hauterkrankungen der Beschäftigten zu verhindern, muss der Hautkonkakt mit Epoxidharzen unbedingt vermieden werden. Dazu gehört vor allem, dass bei der Verarbeitung Handschuhe getragen werden, die gegen Epoxidharze beständig sind. Informationen zu geeigneten Handschuhen und zum sicheren Umgang mit Epoxidharzen liefern viele Hersteller und die BG BAU.

Gefährdungs-beurteilung

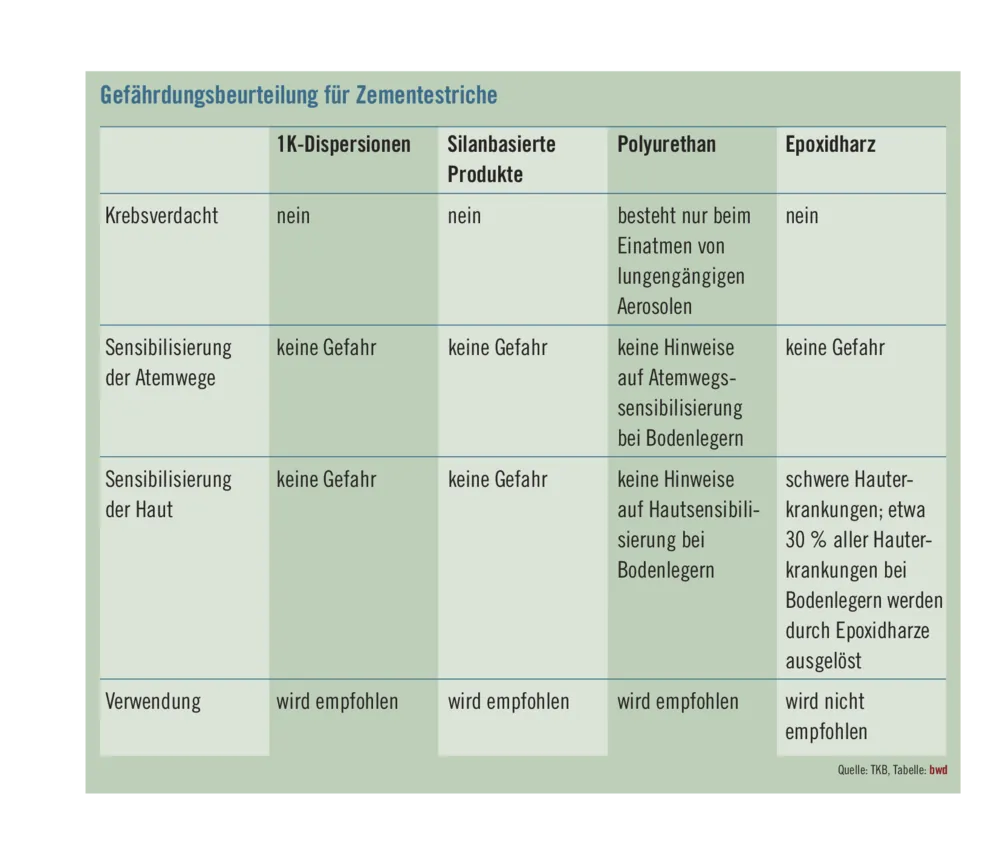

Vergleicht man die Kennzeichnung der möglichen Produktkategorien, so kommt man zu dem Ergebnis, dass Dispersions- und Silanprodukte kennzeichnungsfrei sind und Polyurethan- und Epoxidharzprodukte ein erhebliches Gefährdungspotential besitzen. Im Zweifelsfall müsste dabei das Polyurethanprodukt problematischer sein, da hier der Verdacht einer krebserzeugenden Wirkung besteht.

Bei der Gefährdungsbeurteilung ist aber die vorgesehene Arbeitsweise und die dabei auftretende Exposition zu berücksichtigen. Dadurch reduziert sich die Gefährdung aller Produktkategorien auf den Hautkontakt. Hier zeigen Polyurethane als auch Epoxidharze eine hautsensibilisierende Wirkung. Erfahrungen aus der Praxis als auch die Statistik der angezeigten Berufskrankheiten zeigen jedoch, dass es keine gesundheitlichen Probleme beim Streichen und Spachteln von Polyurethanen gibt. Werden Epoxidharze gestrichen oder gespachtelt, so führt dies regelmäßig zu schweren Hauterkrankungen.

Infolgedessen führt die Gefährdungsbeurteilung für den Einsatz einer Grundierung mit wasserdampfdiffusionsbremsenden Eigenschaften im oben definierten Anwendungsfall zu dem Ergebnis, dass 2-komponentige Epoxidharzgrundierungen nicht mehr eingesetzt werden dürfen.

Mit den 1-komponentigen reaktiven Polyurethangrundierungen, den wässrigen Dispersionsgrundierungen sowie den mit speziellen Zahnspachteln aufzutragenden Silan-Parkettklebstoffen stehen geeignete Substitutionsmöglichkeiten zur Verfügung.

Zusammenfassung

Bei der Vorbereitung von Bodenbelags- oder Parkettarbeiten auf neuen Estrichen ist heute mitunter das Aufbringen einer Schicht mit wasserdampfdiffusionsbremsenden Eigenschaften erforderlich. Zum Einsatz kommen sowohl 2-komponentige reaktive Epoxidharze, 1-komponentige reaktive Polyurethanprodukte, wässrige Dispersionsgrundierungen und 1-komponentige reaktive Silanklebstoffe (unter Parkett). Bei der Berufsgenossenschaft der Bauwirtschaft ist eine hohe Anzahl berufsbedingter Hauterkrankungen durch Epoxidharzprodukte gemeldet, hingegen gibt es keine Berufserkrankungen durch die anderen Systeme.

Aus diesem Grund wurde eine umfassende Gefährdungsbeurteilung aller in der Praxis eingesetzten Systeme vorgenommen. Unter Einbeziehung der applikationsbedingten Expositionsmöglichkeiten und auf der Grundlage eines breit angelegten Biomonitorings zuPolyurethan- und Silanprodukten kommt diese Gefährdungsbeurteilung zu dem Ergebnis, dass 2-komponentige Epoxidharzprodukte das größte Gefährdungspotential besitzen und aufgrund der verfügbaren technischen Alternative mit geringerem Gefährdungspotential zur Feuchteabsperrung von Zementestrichen auf Dämm- oder Trennschicht bis ca. 4 CM-% nicht mehr empfohlen werden können. Gisbau/TKB

Literatur:

Belegereife und Feuchte, TKB-Bericht 1, T. Brokamp, März 2012.

Die Trocknung von Estrichen, Vortrag 27. TKB-Fachtagung, R. Trettin, 22. März 2011.

Studie der Anwendungstechnik Wakol GmbH, Pirmasens, pers. Mitteilung 2012.

Merkblatt TKB-8: Beurteilen und Vorbereiten von Untergründen für Bodenbelag- und Parkettarbeiten.

Systeme zur Absperrung von Restfeuchtigkeit, Vortrag 24. TKB-Fachtagung, M. Schäfer, 5. März 2008.

Wasserdampfbremsen - Arten, Eigenschaften und Einsatzmöglichkeiten, Vortrag 26. TKB-Fachtagung, H. Motzet, 17. März 2010.

Expositionsbeschreibung „Vorstriche und Klebstoffe für Bodenbeläge“, www.gisbau.de/service/expo/doku/ Bodenbelaege.pdf.

Deutsche gesetzliche Unfallversicherung, Referat BK-Statistik, Anfrage Oktober 2011.

Sicherer Umgang mit Epoxidharzen, www.gisbau.de/ service/epoxi/epoxi.htm